小编说:光阴荏苒,日月如梭。纪念CPCA三十周年故事集——《踵事增华》中各界人士共同回顾了CPCA三十多年来的创新发展的历史和奋斗历程,表达了对电子电路行业的激情和热爱。小编汇集了其中部分行业前辈们和精英们的故事,陆续呈现给大家。

*本书免费赠阅,如有需要,请与我们联系。

丁澄

1990年大学毕业开始从事FPC行业,历经近30年,任职国资/日资/美资/民资FPC企业,从目前无法理解的最原始全手工FPC生产工艺到现在全自动RTR生产,2016年在比亚迪电子产品件有限公司销售额扣除元器件做到近11亿,FPC月产能超12万平方米,占据国内高端手机H&O客户FPC采购额近半壁江山。期间历经艰难,也有成功的喜悦,体现了团队的力量,得到客户的鞭策和认可;见证了我国FPC行业从零到有,直到今天赶超国际先进水平的喜人局面,同时也看到行业发展的一些隐患,需要从业老板和行业协会高度重视。

第一阶段 小米加步枪,1990年至1998年

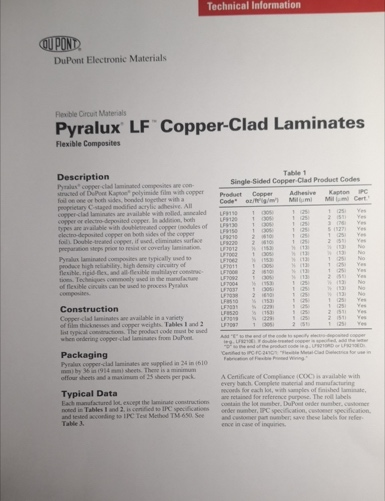

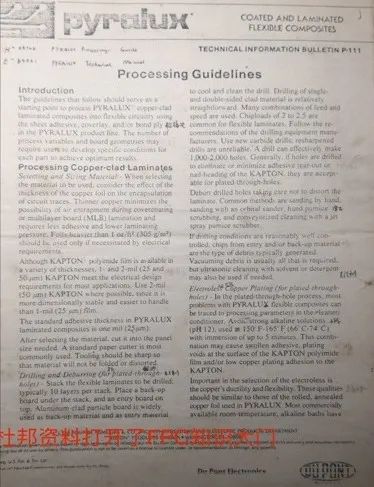

1990年从东南大学机械系毕业后我被分配到了苏州仪表元件厂。这家工厂隶属于四机部,产品有接插件/薄膜键盘/轨道衡/教学仪器等产品。90年工厂联营科负责开始尝试研发挠性板,把在模具中心实习3个月后的我调入联营科。当时什么资料都没有,没有经验,没有设备,真的是一穷二白。后面从杜邦挠性材料代理商宝隆洋行处拿到了杜邦的资料,开始学习FPC专用名词,材料特性,加工/储存方式……

没有光绘机,自己画放大4倍以上的黑白纸稿,外发照相制版做成底片回来。

没有曝光机蚀刻机等前制程设备,就外发到乡镇企业做完线路成形。当时苏州周边PCB乡镇企业较多,但都没有挠板经验,我们就自己跟下乡,边学边辅导。最早还采用在FCCL上涂布骨胶,再用两块玻璃压着底片(三明治方式)在太阳下曝光美克美家面试技巧,完全是靠天吃饭,哪天阴天下雨产品肯定报废,也完全依赖人的经验。

没有钻机,覆盖膜最早是用两个线切割出来的模板和不同型号的冲头,一个穴一个穴人工敲出来的。

没有压机,就用两块15mm以上厚度的钢板美克美家面试技巧,周围用内六角扳手一个螺栓一个螺栓拧紧加压,再放到烘箱里烘烤,完全是手艺活,其中的操作技巧,完全没有办法标准化,哪天操作师傅没吃饱肯定气泡不良,哪天吃太饱一定溢胶不良。我记得只有一位师傅做的压合活比较放心。

压合后的产品再拿去乡镇厂电镀铅锡或镀金,厚度真的不知道合不合格,好用就行。批量少的长条产品,两头用模具冲出外形,中间长条直线部分就用手动裁纸刀裁切。

条件简陋艰苦,但是真是做出了FPC 。虽然良率低,但是价格真好,记得有一块约80mm × 100mm见方的双面镂空板价格达900元,上面的孔是我在FCCL基膜上一个孔一个孔用专用自制刀具磨出来的。当时的主要客户是维修市场修理打印机商户,四川仪表四厂,大连仪表厂,上海Foxboro公司,常州新科等,这些客户给了我们很大的支持。我也得到当时我的直接领导黄秀章先生的指导,可以说黄秀章先生是我入行的引路人。

当时国内做FPC的还有上海无线电二十厂,国内龙头企业,以及再晚一点华南的东大,上海的华仕德以及部分乡镇企业。

但是条件的局限越来越限制仪元厂FPC的发展,国内其他厂开始进入FPC领域,上海无线电二十厂挠性板部门和美国Parlex公司成立合资企业,技术能力得到大幅提升,外资企业如索尼凯美高,维讯等进入我国更使我们感到差距巨大。领导开始反思,尝试和外企接触寻找合作机会,特别希望成立合资企业。1994年我和当时仪表元件厂的蔡以真书记去参观了MFLEX美国总部,当时的董事长徐嘉定先生带我们参观了工厂,说实话没觉得MFLEX高大上,但是工作氛围很好,员工和董事长开着玩笑,听着音乐在干活。徐董还带我们到他家豪宅做客。后来仪元厂又和美国成套技术设备公司洽谈引进设备和技术,没想到成套技术设备公司只是收购了美国一家倒闭FPC公司的设备,却不懂FPC的技术,无法做到turnkey,被我们发觉后终止了合作,部分进口设备闲置报废,只有一台热压机和部分周边设备可以使用。合资谈不成只能自己搞,后来又采购了国内的压膜机/曝光机和DES线等一系列设备,在盘门外苏州嘉美克纽扣厂租地开线才开始真正意义的全制程生产FPC,电镀业务仍然外发。

仪元厂在国内涉及FPC很早,用小米加步枪开创了FPC事业,借鉴从杜邦拿到的资料对 FPC的认识起点相对较高,积累了自己的土办法土技术,形成了自己稳定的客户群,也培养了一批人才现在还活跃在行业前线。仪元厂后在国有企业改制的时候转制为私营企业,至今仍在健康生产。

在仪元厂时我接触到维讯和索尼的相关人员,在交流的过程中,深感技术没有突破,只能是井底之蛙。虽然有我们自己的专有土法和经验,但小米加步枪还是很难和导弹坦克抗衡,于是我产生了去外资公司长见识学习技术的想法。当时索尼凯美高招聘技术科长,我通过几轮考核和面试顺利通过。仪元厂是国资背景,卡着不放我走,最后要我交 2万元给工厂才放行,这样就进入当时著名的日资企业苏州索尼凯美高有限公司。

第二阶段 管理意识提升,正规化,1998年至1999年

进入索尼真的感觉开了眼界,整洁的车间环境,先进的设备,单面板RTR生产,电镀环形线,严格有序的管理,由此接触到5S/TPM/精益生产/日本公司严苛的细节化管理……差距有点大。记得日本久米部长还抽查每人是否带手绢,虽然有些过分,但对个人卫生和公司清洁要求之严可见一斑。

在索尼对任何事都精益求精。记得一次设计排版利用率日本部长不满意,公开悬赏,各部门都可以参加,我回去搞了一个晚上,得到最佳排版利用率,好像还拿到一笔奖金。

在索尼,前期所有参数条件都是日本工厂评价设定,中国厂只是执行,出了大点的问题也是日本派人来处理解决,对执行力要求很强,但是对我国员工的创造力和工作动力/激情有所限制,也是对中国员工的不信任。

我觉得在索尼最大的收获,是自己处理问题的意识变了,注重细节,注重逻辑,注重规范和规范的执行,管理的意识得到提升,注重根因挖掘,对策有效性确认,和预防管理的闭环管理逻辑,对我管理能力提升有很大作用。当然对FPC全制程的理解更深了。其中日本部长对我的帮助还是蛮大的,虽然并不喜欢和他们共事。另外我当时的直接领导王惠明先生,也给了我很大指导,后面带我加入BYD FPC,开始了近十几年的同事加朋友的友情,这是后话。

第三阶段 技术能力拓展,2000年至2005年

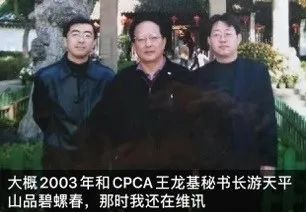

1999年MFLEX苏州厂维讯柔性电路有限公司发生变化,原总经理徐中带走部分骨干成立了佳通科技,维讯急需骨干充实团队,因此我于2000年正式加入苏州维讯任技术部经理。

MFLEX总部在美国加州洛杉矶安纳罕,1994年在苏州吴县苏宁工业小区成立苏州维讯。说实话MFLEX设备一般,但是美国的工程师和员工个人能力很强,管理松散比不上日企索尼,但是维讯的企业文化很开放包容,基本不安排具体任务,不用报告,只看结果。我跟美国来的老外同事学习,没有翻译,赶鸭子上架,使我的FPC专业口语得到快速提升。

美国来的同事,有个叫Joe Guerra的老头,点子很多,我天天跟着他,他想到点子就找我,跟他学了不少东西,包括口语能力,其他人也给了我很大帮助。2002年我到美国总部培训并参加了IPC Show,住在Arthur家里,成了很好的朋友。

MFLEX强在应用工程,给客户提出解决方案,打下了扎实客户基础。美国企业比日企决策快,沟通快,胆子大,边搞边改善。我觉得MFLEX和索尼最大的区别是不限制你,充分发挥你的自由度,大胆测试,谨慎评估,小心求证。在维讯的6年是我放开手脚的6年,我可以按自己的设想安排很多测试,良率改善,效率提升,部分材料国产化认证……又有美国同事的支援,没有后顾之忧。当时维讯的多层板能力基本是业界最强的,特别是维讯强大的组装能力,其特殊器件和附件的SMT和装配能力,是当时一般FPC厂所不具备的,这一时期维讯生产的摩托罗拉产品其复杂程度,现在看都是极有难度的。另外维讯的团队相当稳定,很多骨干都是有20年左右的经验,基本现在都是MFLEX的技术管理中坚力量,直至维讯扩至二厂,三厂,浦庄厂,盐城厂,很多成了各厂的厂长总监。

第四阶段 民营企业快速起步,2005年至2015年

2004年电子行业飞速发展,FPC全球缺货,当时比亚迪的LCD模组厂也都拿不到FPC,王传福总裁开始设想上FPC这个项目,而我在索尼的领导王惠明是王传福中南大学校友,由此王惠明组建团队2004年南下深圳比亚迪筹建FPC厂。2005年王惠明邀请我南下考察。这次深圳之行让我了解了什么是深圳速度,比亚迪FPC工厂当年建设当年投产。葵涌比亚迪工业园占地巨大, FPC厂房规划按日企经验规划合理整洁,设备高端,单面板RTR生产,日本Hitech曝光机,德国库特勒DES线,日本爱铝美克斯环线电镀线,UHT和雅马哈自动打孔机……并且已经生产日系客户产品,这一切的确震撼了我,没想到国内民营企业这么大手笔,办事效率这么高,真正的深圳速度,这在内地是无法想象的。

深圳是个干事业的地方,由此我在2005年11月正式加盟BYD FPC事业。凭借积累的技术经验,我在比亚迪开始了新的职业生涯,带领技术团队,培训新人,夯实技术基础,技术攻关,对应客户……

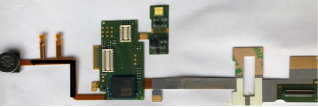

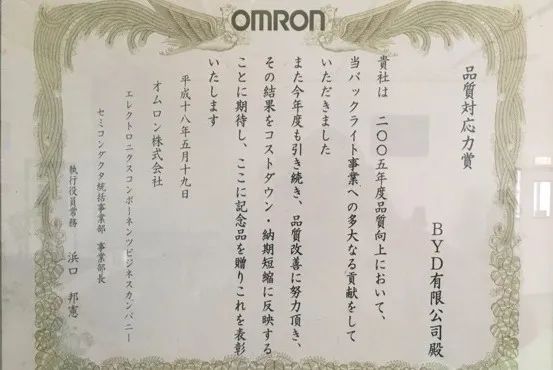

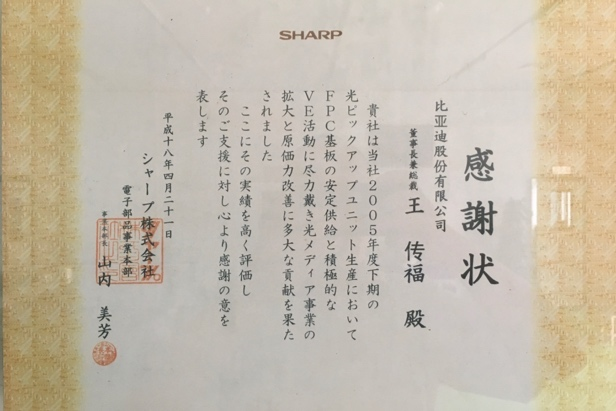

BYD FPC当时在挑剔的日本业界已经获得相当高的知名度,SHARP,Panasonic,HITACHI,CANON,CASIO,OMRON等众多日本公司都是BYD FPC的客户。朝日新闻曾报道:比亚迪是30年以来唯一一家攻入日本市场的外国FPC厂商。同时BYD FPC的偏日系管理风格也带给当时整个BYD一种新的气象,成为整个公司的学习典范。

垂直整合是比亚迪这个平台的强项,一个项目进入客户,其他项目也很容易就接上头。除了继续稳固日系客户,2006年开始我又主导强攻Motorola,Nokia两大欧美客户(比亚迪电池已经进入这两客户),两年之内把新加坡和美国Motorola,以及芬兰Nokia的几个设计中心跑了个遍,最终终于成功进入Motorola和Nokia的AVL,直接挑战NOK,Fujikura,Sumitomo, ZTE, Mflex等世界一流FPC企业 。2006年国内手机厂开始逐步往高端发展,我们又开始给华为批量供货。

2008年我接手整个工厂运营管理,公司直接业绩考核,民营企业老板开始管理简单粗暴,对经营指标的压力是在外企无法想象的,加上金融危机的影响,顿时感到压力山大。日系客户开始停滞,欧美客户开始走下坡路,好在国产手机开始发力,华为/步步高及欧珀开始寻找稳定可靠的合作伙伴,FPC世界级大厂不怎么重视他们,小厂又没有技术能力,这样就被我们占了先机。步步高相对走得快,当时和他们交流多,吉圣平团队很专业,对产品的要求也是极其苛刻,他们派人驻厂,监控制程,强化品质控制,双方团队合作也比较愉快,很快就开始量产。接着欧珀和华为也开始快速上量。

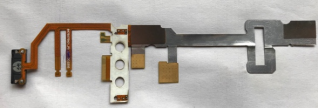

随着比亚迪业务核心重点朝新能源和汽车调整,作为手机部件中的FPC,工厂生产污染大,重资产,劳动密集型,一年几个亿的销售额,越来越得不到公司的重视,基本处于自生自灭的状态,设备多年未投入,无论是产能还是技术水平得不到提高,华为/欧珀/VIVO三家的要求却越来越高,发展遇到瓶颈,交付和品质都是勉为其难。国内其他厂这时已经都上了VCP镀铜线,我们还在用老掉牙的龙门线,8个人拧螺丝上板挂料,镀铜均匀性又差,设备经常故障,良率和效率低下,品质隐患很大,场地和环保能力也不够,真是心急如焚。这种情况下我只能找了公司副总裁王念强先生,直言如果再不投入和设备更新换代,华为和欧珀都要保不住了,软磨硬泡终于在比亚迪惠州1期厂区搞到一块不到3000平方的场地,投了VCP镀铜线和其他设备,于2014年投产,但离客户的要求还是远远不够,客户组装的要求也是越来越高。手机侧键有一阶段客户设计要求包裹保护,一个FPC侧键板有三个键要用Mylar包裹,全手工作业完全产量出不来,包裹质量不稳定,业界也没有自动化的方案。这期间组织团队攻关,经历了无数次试验,终于实现了简单治具半自动侧键包裹方案,成为BYD FPC的独门秘器。但是,人员紧缺的问题越来越严重,只能组织办公室人员下产线支援生产,并开始使用小时工,品质隐患风险凸显。我们通过加强IPQC的力量,加强培训和产线24小时巡查,给予IPQC足够的处罚权利,一定程度上抵消了人员波动的影响。

这一时期,国内FPC行业方兴未艾,各领风骚,并且形成了各自的特色。BYD FPC强在手机终端的FPC和组装,华麟和奈电强在摄像头模组板,弘信、景旺、三德冠、上达强在LCD模组板,新宇、腾跃强在指纹模组板,精诚达强在TP模组板……竞争也愈加激烈。

第五阶段 2015年至2018年

2015年BYD把LCD / FPC/CCM以相互参股的交易方式转让给合力泰,公司名称仍沿用比亚迪电子产品件有限公司,并称为合力泰集团第二大股东。BYD FPC由此并入合力泰板块,开始了一段新的曲折历程。

合力泰布局终端核心部件,此次接盘BYD LCD/FPC/CCM,以期扩大产能,进入BYD核心客户群,不失为妙招。但是对我们这些搞工厂的,对这种资本运作显然很不适应,突然感觉被BYD抛弃。好在我们工厂运营良好,客户优质,订单充足,合力泰还是给予资金投入,在惠州厂区又投入了韩国EO RTR激光钻机,东威RTR镀铜线,日本BEAC和韩国Philoptics曝光机,巨龙和捷成的RTR水平线,Camtek AOI……对厂房设施进行了改造,改善了工作环境,葵涌厂也增加了SMT线,增加了很多自动化设备,生产效率和产品良率都得到提升,品质稳定性提高,BYD FP暂时又跟上了客户的脚步没有掉队。这些投入在2016年马上看到了成效,客户订单暴涨,当年实现扣除元器件销售额近11亿,光板月产能达到12万平方米,占到H&O FPC采购量的近一半江山,FPC工厂也成为部品件公司的现金和利润奶牛。这一阶段BYD FPC可以说客户资源优质,团队凝聚力战斗力超强,交付品质都得到客户好评,客户说我们用二流设备做出一流客户的产品,给予BYD FPC很高评价和更多期许。

2017年工厂又开始导入精益生产,厂房物流重新布局,自动化智能化程度进一步提高。

第六阶段 2018年至2019年

部品件FPC业务发展快速,但是由于我和公司管理理念上的冲突越来越严重,于是在2018年3月我正式离职部品件公司(合力泰)。2018年6月加入精诚达台山工厂,这一阶段市场竞争无序,行业盲目扩张加剧,价格战此起彼伏,已经很难赚钱了,没有做成功,2019年7月因为业绩和身体原因离职。

总结

风风雨雨从事FPC行业近30年,辛酸苦辣尝尽,成功喜悦欢欣,我称FPC为Frequently Problem Come。FPC就是这么一个苦逼和奇怪的行业,流程长,变化大,对人的依赖高,从设计,到光板制造,到SMT及后道组装,到品质管控,甚至出货包装,每个工序细节出小问题都是致命的,甚至客户端的设计就会开始埋雷;光有好的设备不行,只有设备但是人员管理不到位也做不好,人的因素太关键,细节管理太关键。客户要求犹如天花板,产品价格却是地板价,这样还能健康发展吗?

个人职业生涯总结

从1990年开始近30年的从业经历,见证了我国FPC行业从无到有,从有到大的发展过程。起步于国有企业小米加步枪,领悟日企管理的细节/处理解决问题的意识和方法,技术积累在美资企业,事业发展在民营企业,在BYD达到事业高峰,就其成功我认为有以下几点因素:(1)BYD的平台,垂直整合,客户优质 ;(2)FPC工厂筹建时对标日企高起点;(3)外部团队和内部培养并举,人才金字塔;(4)团队稳定,十年磨一剑的长期积累;(5)注重技术基础夯实和品质的话语权;(6)注重经营管理和精益生产。

但是成功不能复制,BYD的辉煌在精诚达没有重现。FPC就是这么奇怪的一个行业。

这30年,同时也见证了国产设备/材料的发展,像方邦的屏蔽膜,众多国产药水,东威的RTR镀铜线,邦正的自动贴补强机,巨龙、捷成的湿处理线,华恒的曝光机, 得益冲孔机,已经直接替代了进口设备,方邦还成功上市。各种自动化设备也是方兴未艾,珠海锐翔的自动化生产线已经从单片流动到三维立体组装加工……

对行业目前发展的看法

这几年我国FPC行业发展如雨后春笋,很多新企业加入FPC行业,很多企业大规模扩产,广义上产能过剩已经到了比较严重的程度。资本的力量已经使FPC行业发展变得无序。当然有人会说FPC每年全球需求量巨大,扩产是有依据的。试问你的产能能做苹果产品吗?低级的扩张已经使产能和需求严重倒挂,形成的结果就是低价抢单填充产能,双面板价格低到400+/平方米。高端挠性板同样供大于求,大家都想啃苹果。赚不赚钱老板心里很清楚,叫好不叫座,只能搞个资本运作财报还是可以看。

有些老板去内地靠政策拿地建厂再低息甚至免息贷款,回去就炒房。有些厂大手笔投入等着做COF, 客户都不知道在哪里。对企业的基础工作不重视,比如操作条件都不会设定,也不懂DOE,基础层面都不夯实,这样绝对是不健康不利于FPC行业的发展。但是粗放发展也必然会加剧优胜劣汰,最终回归理性,到时免不了尸横遍野,有人损失惨重离场。

三十功名尘与土,八千里路云和月。我国FPC行业历经30年,仍然任重道远,期待我国的FPC企业不但做大,还要夯实基础做强,遵从行业发展客观规律,形成自己的特色,客户满意,老板赚钱,股东满意,员工快乐工作。相信这一天很快就会到来。